تولید و عرضه کلیه صنایع ریخته گری آلومینیوم و روی و آلیاژهای مربوطه

آلیاژهای آلومینیوم چیست ؟

به طور کلی لغت آلیاژ به معنی افزودن یک یا چندعنصر یا ترکیبی از آن ها به فلز پایه برای دستیابی به یک سری خواص مطلوب می باشد. از آنجا که استحکام و سختی فلز خالص همواره کمتر از آلیاژهای آن است، عموما از فلزات به صورت آلیاژی استفاده میشود.

عناصر موجود در آلیاژهای آلومینیوم و تاثیرات آنها بر آلیاژ:

- سیلیسیم مهمترین عنصر آلیاژی در آلیاژهای ریخته گری آلومینیوم است. سیلیسیم قابلیت سیالیت آلومینیوم مذاب را بهبود میبخشد و باعث میشود که با تسهیل در جریان یافتن آن دیوارههای نازک و باریک قطعه را پر نماید. قابلیت ترک گرم آلیاژها را کم کرده و مقاومت به خوردگی را بالا می برد. همچنین مقاومت به ضربه و فشار آلیاژ را افزایش میدهد. تأثیر سیلیسیم در خواص مکانیکی آلیاژ آلومینیوم به ساختمان میکروسکوپی و چگونگی انجماد آن بستگی دارد از این جهت آلیاژ در شرایط مختلف تولید ( ماسهایی، فلزی، تحت فشار) خواص متفاوتی دارد که قالبهای فلزی بهترین نتیجه را در ریختهگری این آلیاژ دارد.

- عنصر آهن به علت حضور در کاتد آلومینیوم در مذاب آن نیز وجود دارد. آهن در دمای محیط می تواند تا 0.05% در آلومینیوم حل شود وچنانچه از این مقدار تجاوز کند تشکیل ترکیب FeAL3 میدهد که این ترکیب علاوه بر سختی بالا به رشد دانه های قطعه ریختهگری نیز کمک میکند. لذا قطعه را شکننده میکند همچنین مقاومت به ترک گرم را بهبود بخشیده و چسبندگی قطعه به قالب یا به عبارتی جوش خوردن قطعه به قالب در ریختهگری تزریقی را کاهش میدهد. آهن با سایر عناصر در مذاب واکنش انجام داده و باعث ایجاد ترکیبات بین فلزی یا فازهای غیر محلول در مذاب آلومینیوم میشود. در نتیجه کاهش سیالیت مذاب را در پی خواهد داشت. این عنصر همراه منگنز وکروم ترکیبات فلزی پیچیده ای به نام لجن تشکیل میدهند.

- مس پس از سیلیسیم مهمترین عنصر در آلیاژهای ریختهگی آلومینیوم است.. این عنصر تشکیل رسوبات CuAl2 که یکی از مهمترین اجزای سخت کنندهی آلیاژهای آلومینیوم است را می دهد. مس استحکام آلیاژ را در هر دو حالت عملیات حرارتی شده و عملیات حرارتی نشده را افزایش می دهد. مقدار مس از 3 تا 11 درصد(در آلیاژهای چکش خوار تا 5/5% ودر آلیاژها ریخته گری تا 10%) متغیر است. این عنصر مقدار انقباض داخلی در آلومینیوم را کاهش داده و قابلیت ماشین کاری قطعه ریخته گری را افزایش میدهد. در عین حال به علت ایجاد ترک گرم و کاهش دادن سیالیت مذاب، ریختهگری را با مشکل مواجه میکند. به علاوه این که به مقدار قابل توجهی مقاومت خوردگی آلومینیوم را کاهش میدهد و انعطاف پذیری آلیاژ را کاهش میدهد.

- عنصر منیزیم اساس بهبود استحکام و سختی در آلیاژهای آلومینیوم – سیلیسیم عملیات حرارت پذیر می باشد. حضور منیزیم در Al-Si باعث تشکیل ترکیب Mg2Si شده و از همین طریق خواص مکانیکی آلیاژ را افزایش داده و میتواند پذیرش عملیات حرارتی محلولی و پیر سختی را در آلیاژ افزایش دهدکه با این عملیات سختی و استحکام آلیاژ افزایش مییابد. آلیاژهای دوتایی آلومینیوم – منیزیم به طور گسترده در کاربردهایی که نیاز به مقاومت به خوردگی در آب شور و محیطهای قلیایی و همچنین ترکیبی از استحکام و شکل پذیری دارند مورد استفاده قرار میگیرند.

- عنصر روی به تنهایی اثر چندان مفیدی بر آلومینیوم ندارد ولی همراه با مس یا منیزیم باعث ایجاد خواص جالب عملیات حرارت پذیری و پیر سختی طبیعی میگردد. روی بیشتر در ترکیبات شیمیایی آلیاژهایی که از طریق دایکست و ریخته گری ثقلی تهیه میشوند یافت میشود. روی در درصد های تا 5/7% با تشکیل فازهای فلزی سخت نظیر Mg2Zn به بهبود خواص مکانیکی آلومینیوم کمک میکند. فلز روی معمولا همراه با عناصردیگر نظیر منیزیم و مس به آلومینیوم افزوده میشود. با افزایش دما حلالیت روی در آلومینیوم به شدت افزایش مییابد.

- عنصر منگنز در مقادیر بسیار کم برای کنترل اثر تخریبی آهن بصورت فازهای شکننده و ترد بکار میرود. اگر میزان آهن در آلیاژ 45/0% بیشتر شود مقدار منگنز باید حداکثر نصف درصد آهن باشد منگنز بعنوان عنصر آلیاژی در ترکیبات آلیاژهای کارپذیر بکار میرود.

- عنصر نیکل همراه با مس مقاومت در درجه حرارت بالا را افزایش داده و همچنین ضریب انبساط حرارتی ومقاومت به خوردگی را کاهش میدهد. نیکل مانع از نرم شدن و تغییر شکل آلیاژ در درجه حرارتهای تا 200 درجه سانتیگراد یا بیشتر میگردد. عناصری مانند نیکل و آهن در آلاژهای آلومینیوم تمایلی به اکسیده شدن ندارند ولی پدیده جدایش در حضو ر این عناصر با سهولت بیشتری انجام میگیرد.

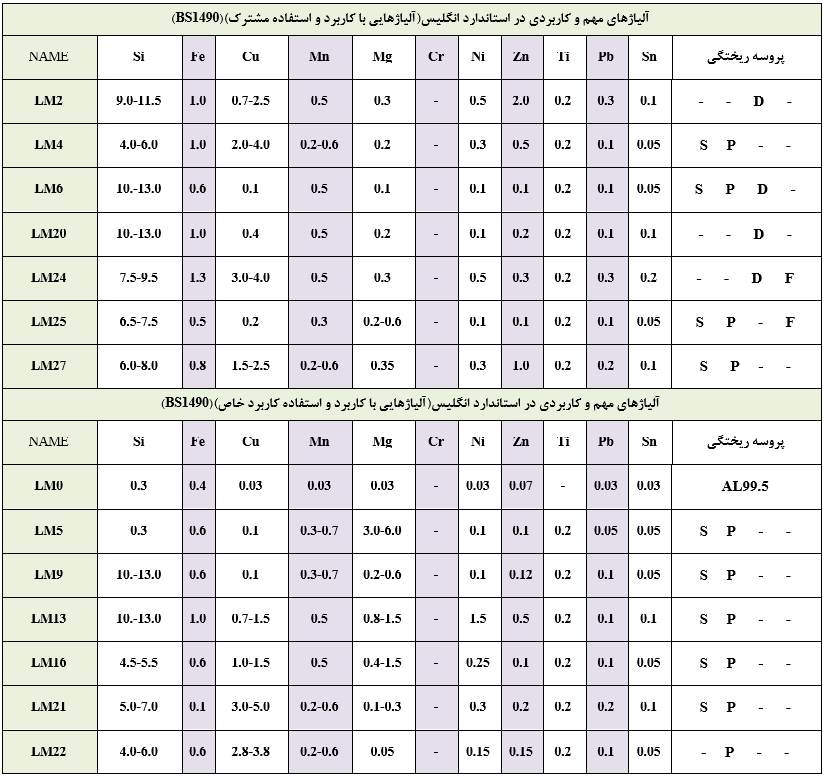

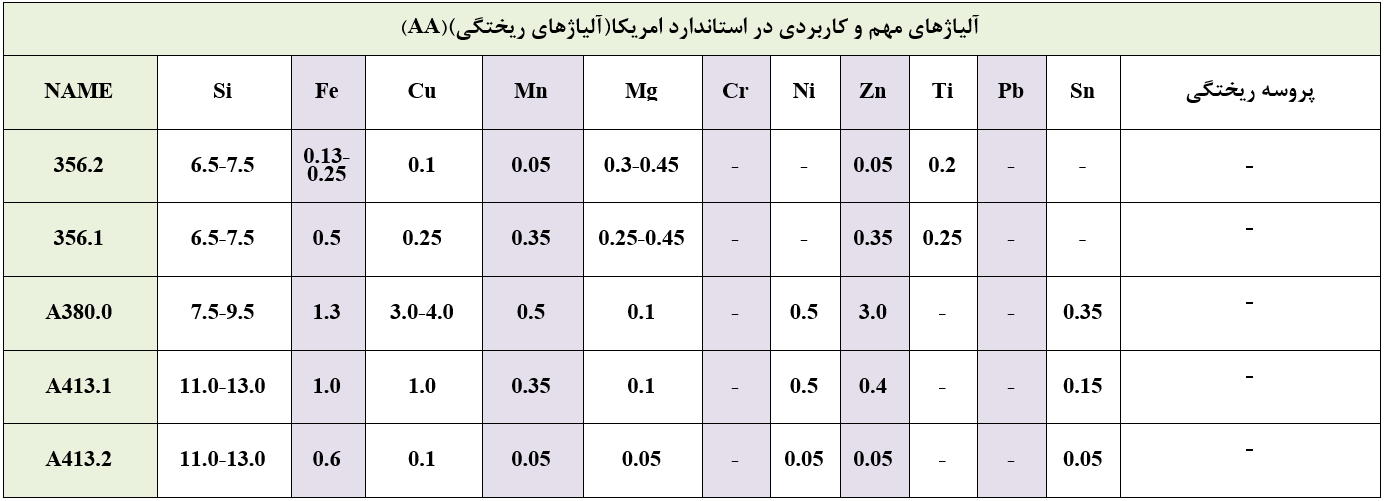

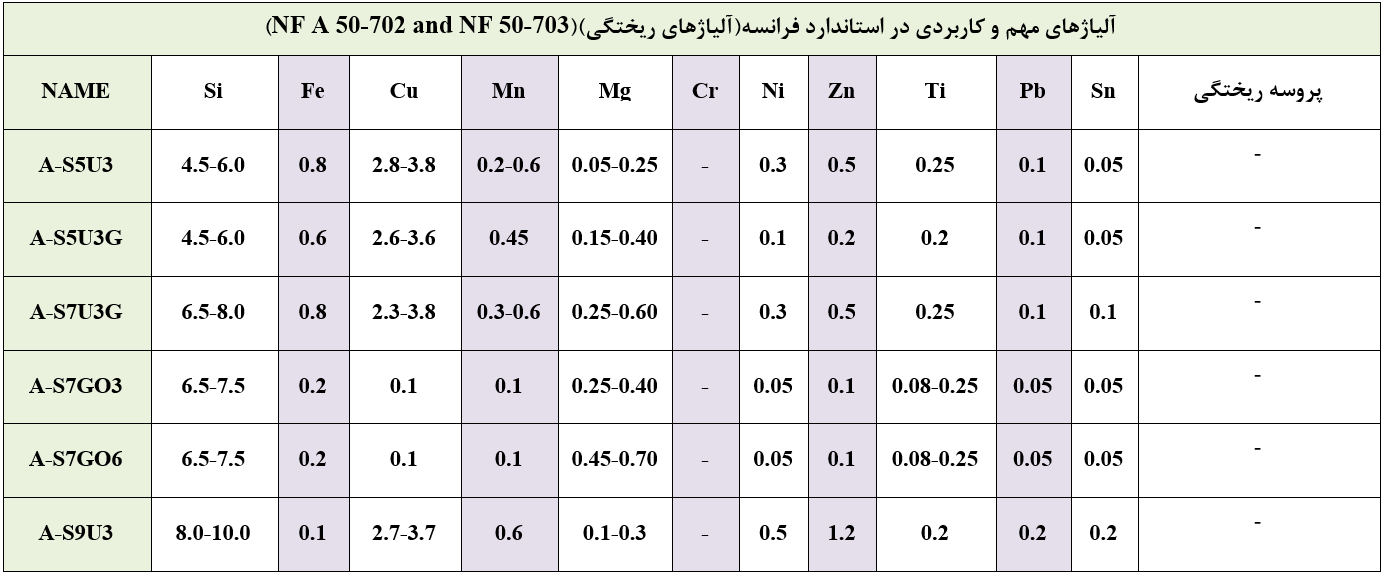

انواع ریختگری شامل S=SAND ریختگری با ماسه، P=PERMANENT MOULDریختگری با قالب دائمی یا فلزی،D=DIE CASTING ریختگری تحت فشار یا دایکست و F=INVESTMENT CASTIN

لطفا رای خود را به این مطلب ثبت کنید

لطفا نظر خود را درباره این محصول بنویسید

نظرات دیگران