تولید و عرضه کلیه صنایع ریخته گری آلومینیوم و روی و آلیاژهای مربوطه

ریخته گری آلیاژهای روی

روی و ریخته گری آلیاژهای روی ، گروهی از آلیاژهای غیرآهنی هستند که مقاومت به خوردگی عالی و خواص مکانیکی خوبی دارند .

روی چیست ؟

روی پس از آهن ، آلومینیوم و مس چهارمین فلز جهان محسوب می شود .

انواع آلیاژهای روی

این آلیاژها به دو گروه اصلی کارپذیر و ریختگی تقسیم می شوند .

آلیاژهای کارپذیر با روش های نورد ، اکستروژن ، کشش و فورج ساخته می شوند .

آلیاژهای روی دمای ذوب پایین و سیالیت بالایی (تولید قطعات پیچیده و نازک) دارند ؛ بنابراین ریخته گری آنها امری منطقی و کم هزینه است .

خواص روی و آلیاژهای آن

روی :

قابلیت بازیافت دارد .

نقطه ذوب پایینی دارد .

آلیاژهای روی :

روی و آلیاژهای پایه روی خواص مکانیکی خوبی دارند .

سیالیت بالا و دمای ذوب کم .

خواص سایشی بهتر نسبت به آلیاژهای مس معمولی .

پرداختکاری خوب .

روی و آلیاژهای روی توانایی آبکاری بالایی دارند .

مقاوم در برابر خوردگی و سایش .

ظاهر زیبا .

عملکرد این آلیاژها در دماهای بالاتر از ۸۰ تا ۹۰ درجه سانتی گراد یا هنگامی که بمدت طولانی در معرض دمای اتاق باشند ، کاهش می یابد .

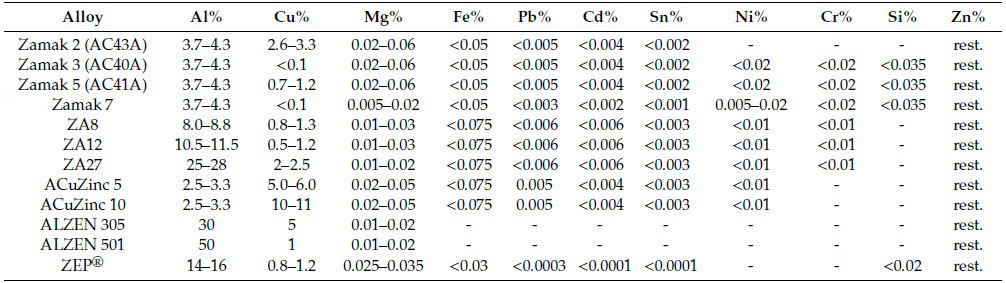

ترکیب شیمیایی آلیاژهای پایه روی

جدول زیر ترکیب شیمیایی برخی از گریدهای روی و آلیاژهای پایه روی را نشان می دهد .

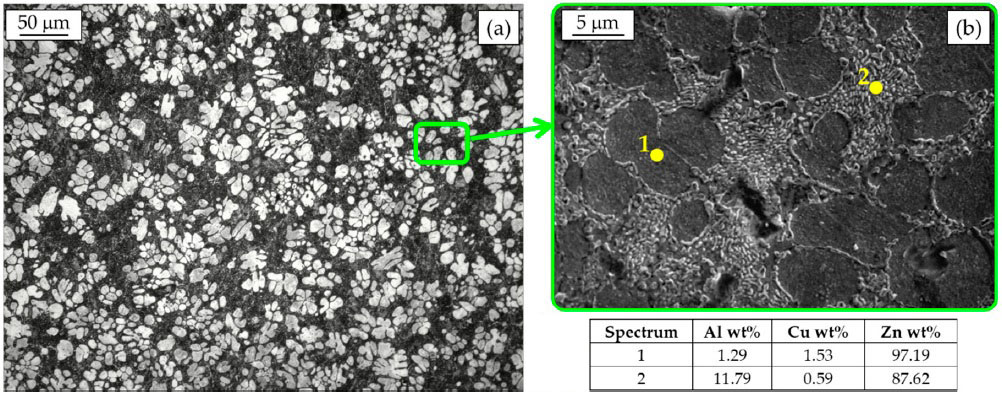

این آلیاژ یک آلیاژ روی ریختگی است که با نایتال ۲ درصد اچ شده است .

قسمت های سفید رنگ مشاهده شده در شکل بالا ، معرف دندریت های η غنی از روی هستند که با η + β یوتکتیک احاطه شده اند . ریزساختار در بزرگنمایی بالاتر ، یوتکتوئید متشکل از پلاکتها یا صفحات کوچک فاز غنی از آلومینیوم دیسپرس شده در فاز غنی از روی را نشان می دهد . برای درک بیشتر این موضوع به شکل ۲ توجه کنید .

لازم به ذکر است که در آلیاژهای ریختگی روی ، آلومینیوم بعنوان عنصر آلیاژی اصلی همیشه حضور دارد .

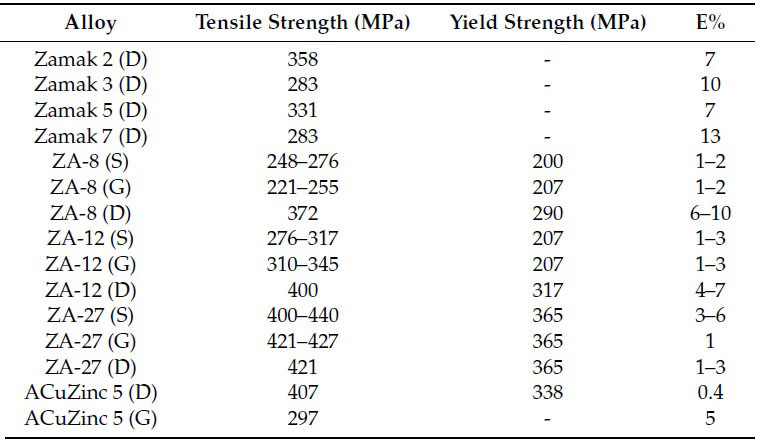

خواص کششی و سختی آلیاژهای پایه روی

خواص مکانیکی روی و آلیاژهای پایه روی به دو عامل اصلی وابسته است .

شرایط ریخته گری : در ریخته گری تحت فشار بالا (High pressure die-casting (D)) انتظار می رود که انجماد سریع رخ دهد و یک ریزساختار ریز حاصل شود . در ریخته گری با قالب ماسه ای (Sand (S)) یا ریخته گری ثقلی (Gravity (G)) بدلیل سرعت خنک شدن و انجماد کندتر ، ریزساختار درشتی حاصل می شود درنتیجه ؛ ریخته گری در قالب تحت فشار خواص مکانیکی بهتری نسبت به قالب ماسه ای و ریخته گری ثقلی خواهد داشت .

ترکیب شیمیایی آلیاژ

مقاومت به خوردگی آلیاژهای پایه روی (Corrosion resistance of zinc and zinc alloys)

مقاومت به خوردگی آلیاژهای روی آلومینیوم ZA-8 ، ZA-12 و ZA-27 در محیط سالت اسپری (Salt Spray)

در طی یک آزمون سالت اسپری مشخص شد که آلیاژهای پایه روی حاوی ۱۲ درصد روی ، عملکرد خوب یا کمی بهتر از روی خالص از خود نشان دادند . در سطوح آلومینیوم بالاتر (آلیاژ AZ 27 حاوی ۲۵ تا ۲۸ درصد آلومینیوم) رفتاری مشابه آلیاژ آلومینیوم و آلیاژ گالوانیزه شده مشاهده شد و کمتر تحت تاثیر خوردگی قرار گرفت .

اثر pH بر خوردگی روی و آلیاژهای پایه روی گرید ZA-8 ، ZA-12 و ZA-27

در محلول های اسیدی ملایم (pH=4 to 7) آلیاژهای ZA مقاومت به خوردگی بیشتری نسبت به روی خالص از خود نشان دادند . آلیاژ ZA-27 بدلیل محتوای آلومینیوم بیشتر عملکرد بهتری نسبت به دو آلیاژ دیگر از خود نشان داد .

در محیط های قلیایی و با نزدیک شدن pH به عدد ۱۲ آلیاژ ZA-27 کم کم خورده می شود .

خوردگی اتمسفری آلیاژهای روی

تشکیل فیلم محافظ (Patina) در آلیاژهای روی از خوردگی اتمسفری آن جلوگیری می کند . با افزایش محتوای آلومینیوم در آلیاژ ، تشکیل فیلم محافظ افزایش می یابد . باران های اسیدی منجر به انحلال جزئی فیلم می شوند ؛ اما فیلم سریعا در محیط خشک ترمیم می شود .

میزان خوردگی اتمسفری آلیاژهای پایه روی به سه عامل زیر وابسته است :

تناوب و مدت تماس رطوبت با سطح

مقدار اسیدی بودن جو

بقا و حذف رسوبات خورنده

دی اکسید گوگرد بدترین نوع خوردگی را در روی و آلیاژهای پایه روی ایجاد می کند . کلریدها بطور معمول تاثیر کمتری دارند . ترکیب دی اکسید گوگرد و کلریدها اثر خوردگی بیشتری نسبت به هر ماده دارد .

مقاومت به خوردگی در محیط های شیمیایی (Corrosion Resistance in Chemical Environments)

محلول های پایه آبی : مواد شیمیایی که در آب حل می شوند و pH آنها کمتر از ۵ و یا بیشتر از ۱۱.۵ باشد ، اثر خورنده ای بر آلیاژهای روی آلومینیوم دارند .

گازوئیل : بنزین و گازوئیل خوردگی قابل توجهی در آلیاژهای روی ایجاد نمی کنند ؛ مگر اینکه با آب مخلوط شوند .

الکل : الکل خالص خوردگی کمتری نسبت به آب ایجاد می کند ؛ اما هنگامی که با آب ترکیب شود خورنده تر خواهد بود .

روغن های دیزلی و سوختی : آلیاژهای ZA توسط روغن های تصفیه شده خورده نمی شوند ؛ اما اگر حاوی گوگرد یا آب باشند خورنده تر می شوند . راه حل : آنودایزینگ روی یا آبکاری کروم .

روغن دنده : روغن دنده SAE 90تا دمای ۸۲ درجه سانتی گراد تاثیری بر خوردگی آلیاژهای ZA-12 و ZA-27 ندارد ؛ اما در دماهای ۱۵۰ درجه سانتی گراد روغن تجزیه شده و منجر به خوردگی این آلیاژها می شود .

مایعات یا سیالات هیدرولیک : هیچگونه خوردگی در آلیاژهای روی آلومینیوم ایجاد نمی کنند .

مراحل ریخته گری

فرآیند ذوب ریزی فلزات شامل مدلسازی، قالبگیری و سپس ریختن فلز مذاب در قالب است. پس از انجماد و سرد شدن مذاب، قطعه از داخل قالب خارج می شود و عملیات برشکاری، شات بلاست و در صورت نیاز عملیات حرارتی آغاز می شود. این فرآیند برای انواع مختلف ریخته گری فلز، همراه با اشکال، اندازه ها و موارد دیگر قابل تنظیم است.

۱. مدلسازی قطعه

قبل فرایند قالبگیری، باید یک مدل از قطعه با در نظر گرفتن اصل مدلسازی که شامل ضریب انقباض آلیاژ، میزان ماشنکاری مورد نیاز و شیب مدلسازی هست، ساخته شود. این مدل یک قطعه سه بعدی از طرح نهایی شما است. که می تواند از جنس موم، فوم، پلاستیک یا حتی چوب و آلومینیوم باشد.

۲. قالبگیری

بعد از ساخت مدل، نوبت به قالبگیری می رسد. همانطور که در بالا ذکر کردیم، می توانید یک قالب قابل استفاده مجدد، که معمولاً از فلز ساخته می شود، یا یک قالب یکبار مصرف، که ممکن است از ماسه، گچ، یا پوسته سرامیکی ساخته شود، انتخاب کنید. هر یک از این روشها برای ساخت قالب برای فلزات مختلف ریختهگری و سطوح مختلف پیچیدگی قالب بهینه شدهاند. اگر با قالبی مومی یا پلاستیکی کار می کنید، می توانید قالب خود را داخل کوره بسوزانید.

۳. انتخاب آلیاژ فلزی

آلیاژها ترکیبی از عناصر هستند که بهترین خواص مکانیکی را برای استفاده نهایی در قالب ریختگی فراهم می کنند. آلیاژهای آهنی عبارتند از فولاد، استیل، چدن چکش خوار و چدن خاکستری و … . آلیاژهای غیر آهنی که بیشتر در ریخته گری استفاده می شوند آلومینیوم، برنز و مس هستند. اگر در یک استودیو جواهرسازی با فلزات گرانبها کار می کنید، ممکن است با نقره، مس، طلا و پلاتین کار کنید.

۴. آلیاژ سازی

فرآیندهای ذوب بین آلیاژها متفاوت است زیرا هر آلیاژ دمای ذوب متفاوتی خواهد داشت. امروزه عموماً ذوب سازی در کوره های القایی انجام می شود که از مذاب با کیفیت تر و آلیاژ همگن تری برخوردار است. اما کوره های دوار نیز برای آلیاژسازی برخی گریدهای چدن و کوره های قوس نیز برای آلیاژسازی در حجم های بزرگتر مورد استفاده قرار می گیرد. از کوره های زمینی و گازی نیز برای ذوب سازی آلیاژهای غیرآهنی استفاده می شود.

۵. ریخته گری

در این مرحله آلیاژ و ذوب ساخته شده داخل قالب ریخته می شود. برای قطعات نازک و کوچک، شاید نیاز باشد مذاب با دمای بالاتر ریخته گری شود و یا از بوته و پاتیل پیشگرم شده استفاده شود. جریان مذاب داخل قالب و جبهه انجام نقش مهمی در پر شدن کامل قالب و سالم بودن قطعه دارد.

۶. تخلیه قالب

وقتی قطعه سرد و جامد شد، می توانید آن را از قالب خارج کنید. معمولاً قطعات به کمک چکش، پتک، پیکور و شیکر از قالب جدا می شود و سپس راهگاه و تغذیه قطعه بریده می شود. برشکاری نیز عموماً به کمک دستگاه سنگ فرز و یا هوابرش انجام می شود. در ادامه ظاهر قطعه داخل دستگاه شات بلاست و یا سند بلاست تمیز می شود.

۷. اتمام کار

سپس لازم است قطعه ذوب ریزی شده داخل دستگاه شات بلاست و یا سند بلاست تمیز شود و ماسه های چسبیده به سطح قطعه زدوده شود. برای قطعات پایه آهن از شات بلاست و برای آلیاژهای غیرآهنی از روش سندبلاست برای تمیزکاری استفاده می شود تا اثری از ساچمه یا ماسه های تمیزکننده روی قطعه باقی نماند.

روش های مختلف ریخته گری

روش های مختلف فرآیند ریخته گری عبارتند از :

ماسه ای

دقیق (با موم)

تحت فشار

کم فشار

گریز از مرکز

گرانشی

فشرده

با فوم

پیوسته

کاربرد روی و آلیاژهای پایه روی

روی :

حدود نیمی از روی مصرف شده در فولاد گالوانیزه شده برای جلوگیری از خوردگی استفاده می شود .

بعنوان پوشش یا عنصر آلیاژی در سایر آلیاژها از جمله برنج ، برنز ، آلومینیوم و آلیاژهای پایه آلومینیوم و منیزیم و آلیاژهای پایه منیزیم استفاده می شود .

روی بعنوان اکسید در صنایع شیمیایی ، دارویی ، رنگ ، لاستیک و صنایع کشاورزی مورد استفاده قرار می گیرد .

آلیاژهای روی :

ساخت و ساز : سقف ، ناودان ، قطعات لامپ و غیره

ساخت اجزای کوچک غیرساختاری : خودرو ، ابزارهای الکتریکی و الکترونیکی ، اسباب بازی ، کالاهای ورزشی ، زیورآلات و غیره

جایگزین مس و آلیاژهای پایه مس در یاتاقانها

سایر کاربردها : زیپ ، سگک ، مکانیزم های قفل ، برف پاک کن ، جواهرات لباس ، لوازم خانگی .

شکل زیر برخی از کاربردهای آلیاژهای روی را نشان می دهد .

روی و آلیاژهای پایه روی گروه مهمی از فلزات و آلیاژها هستند که مقاومت به خوردگی و قابلیت ریخته گری بالایی دارند . از این آلیاژها در صنایع مختلف از جمله خودروسازی ، الکترونیک ، کشاورزی ، صنایع شیمیایی ، ورزش ، جواهرات و غیره استفاده می شود .

منابع

Review of Microstructures and Properties of Zinc Alloys , Annalisa Pola , Marialaura Tocci and Frank E. Goodwin, 2020

https://www.totalmateria.com/page.aspx?ID=CheckArticle&site=ktn&NM=162