تولید و عرضه کلیه صنایع ریخته گری آلومینیوم و روی و آلیاژهای مربوطه

آلیاژهای روی

ریخته گری آلیاژهای روی

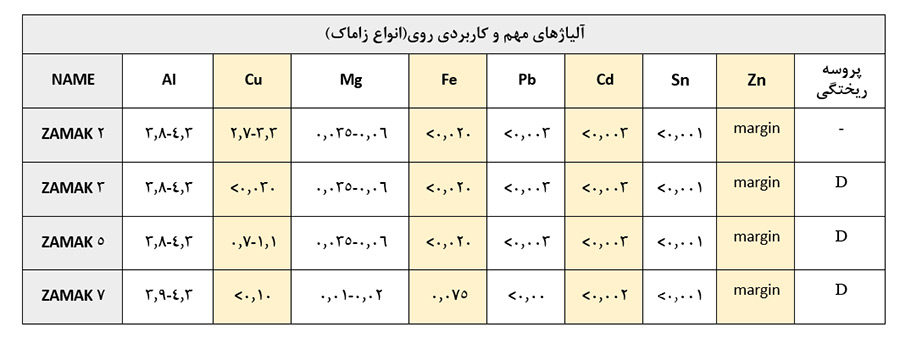

خصوصیات انواع زاماک :

آلیاژهای زاماک دارای خواص فیزیکی و مکانیکی عالی، ریخته گری عالی، پایداری ابعادی طولانی مدت، عملکرد خزشی بالا، سطوح استحکام و سختی بالا پس از پیری طولانی مدت، آبکاری، تکمیل و ماشین کاری آسان، سیالیت بالا می باشند. در موارد خاصی که از دایکست برای ساخت قطعات جداره نازک استفاده می شود که نیاز به پرداخت سطحی مناسب دارد، از این نوع آلیاژها استفاده می شود.

کاربردهای انواع زاماک :

این نوع از آلیاژها در صنایع خودرو سازی، صنایع ساختمانی و یراق آلات، ابزارهای صنعتی، صنایع هوا فضا، لوازم خانگی و....

تاثیر عناصر آلیاژی بر خواص آلیاژ :

روی عنصر اصلی آلیاژ زاماک است. هر چه میزان این عنصر در آلیاژ افزایش پیدا کند، استحکام آلیاژ بالاتر می رود. همچنین اضافه کردن این عنصر، موجب افزایش مقاومت به خوردگی آلیاژ می شود.

مزایای عنصر روی (Zn)

• قیمت کم قالب مصرفی روی

• قیمت کم روی در بازارهای بین المللی ( مشاهده قیمت فلز روی در بازار فلزات ایران )

• پایین بودن درجه حرارت ذوب و در نتیجه ریخته گری کم هزینه و آسان

• تولید قطعات با دقت ابعادی بالا

• ریخته گری دیواره های بسیار نازک تا ضخامت ۵/۰ میلیمتر

• سرعت بالای ریخته گری روی ( به دلیل قابلیت ریخته گری تحت فشار گرم )

• سهولت آبکاری و پوشش دهی با روی

• عمر بالای قالب های روی ( عمر قالب های مصرفی روی ۱۰ برابر بیشتر از عمر قالب های آلومینیومی است )

• کاهش خلل و فرج قطعات نهایی

• ریزدانه تر شدن ساختار نهایی

آلومینیوم

این عنصر سبب افزایش استحکام کششی، مقاومت به خزش و استحکام ضربه آلیاژ می شود. به علاوه، افزودن این عنصر سختی آلیاژ را نیز بیشتر می کند. گرچه دقت داشته باشید که افزایش این عنصر به میزان بیش از ۵%، شکنندگی آلیاژ را به شدت بالا خواهد برد.

آلومینیوم سیالیت آلیاژ را افزایش می دهد. به طوری که اگر مقدار این عنصر کمتر از ۵/۳ درصد باشد، سیالیت مذاب آلیاژ کاهش یافته و باید آن را در درجه حرارت های بالاتری ریخته گری کرد. در هر صورت میزان آلومینیوم زاماک باید به دقت کنترل شود. چرا که اگر مقدار آن بیشتر یا کمتر از ۵/۳ تا ۳/۴ درصد شود، تاثیر منفی بر خواص مکانیکی آلیاژ خواهد گذاشت.

مس

افزایش استحکام کششی، خزشی، سختی و مقاومت به خوردگی، از نتایج اضافه کردن عنصر مس به زاماک هستند. به طور کلی آلیاژهای مس استحکام به ضربه پایین تری دارند. از این رو سعی می شود مقدار مس در آلیاژهای تحت فشار روی ( به غیر از زاماک ۲ ) تا ۲۵/۱ درصد محدود شود. توجه داشته باشید که افزایش مس در این آلیاژ نیز باعث تشکیل فاز ترد Al2Cu می شود و علاوه بر کاهش انعطاف پذیری، دقت ابعادی آلیاژ ریخته شده را نیز کاهش خواهد داد.

منیزیم

عنصر منیزیم سختی آلیاژ را افزایش می دهد. اما باعث کاهش استحکام به ضربه، درصد ازدیاد طول و سیالیت مذاب آلیاژ می شود. در مواردی دیده شده است که این عنصر برای اکسیژن زدایی نیز به کار گرفته می شود. منیزیم مقاومت به خوردگی آلیاژ را افزایش می دهد.

کادمیم و قلع

این عناصر به عنوان عواملی مضر در ترکیب آلیاژ شناخته می شوند. چرا که تاثیرات مخرب خود را در همان ابتدای کار نشان نمی دهند. معمولا عوارض ترکیبات این عناصر پس از گذشت زمان و با ایجاد مشکلاتی مانند ترک و پارگی در قطعه به خصوص در هوای مرطوب نمایان می شوند.

شرکت تولیدی صنعتی کیان آلیـاژ کاشان با هدف تولید فلزات آهنی و غیرآهنی شامل انواع آلیاژهای آلومینیوم و روی، سال 1380 در شهرک صنعتی امیرکبیر شهرستان کاشان تاسیـس گردیـد با بهره مندی از کادری متخصص و مجرب و مهندسین متالورژی دارای سوابق علمی، پژوهشی و دانشگاهی جهت در اختیـار قرار دادن تجربیـات و دانش خود به صنعتگران و تولید کننـدگان عزیـز کشورمان برآمد تا گامـی مؤثـر در جهت رسیدن به اهداف خود کفایی و اعتلای اقتصاد کشور برداشته و رضایت خاطر مشتریان محترم را فـراهم نماید. شما می توانید از طریق شماره تماس های موجود در قسمت ارتباط با ما در خصوص سفارشات خود از ما مشاوره رایگان دریافت کنید .